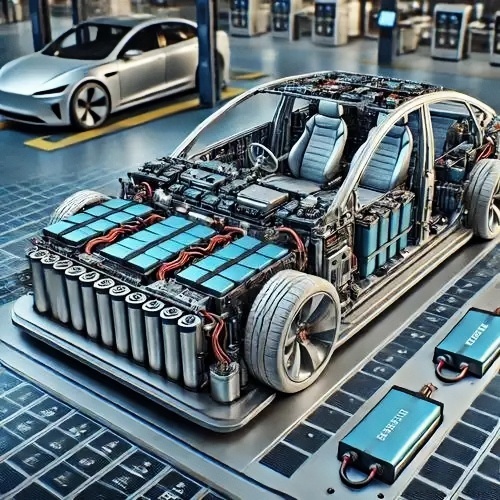

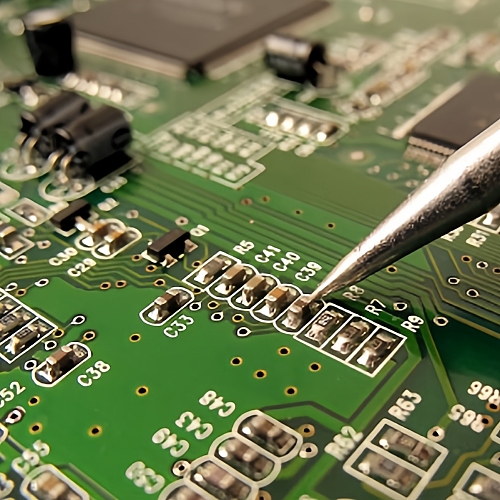

En el campo de las nuevas energías, en rápido desarrollo, especialmente en la industria de fabricación de baterías de iones de litio, el control preciso de la temperatura es esencial. Con las crecientes exigencias de precisión en el control de la temperatura en la industria, los métodos tradicionales de calentamiento con carbón o vapor han sido reemplazados gradualmente por equipos de control de temperatura como... controladores de temperatura del molde y máquinas integradas de calefacción y refrigeraciónLos controladores de temperatura de molde de Hengde (calentadores de molde, MTU, MTC), enfriadores industriales, máquinas integradas de calefacción y refrigeración, enfriadores de aceite y otros equipos de control de temperatura están diseñados para cumplir con los estrictos requisitos de las líneas de producción de baterías de litio. La producción de baterías de iones de litio implica múltiples y complejos flujos de proceso, extremadamente sensibles a las fluctuaciones de temperatura. Un control de temperatura estable y preciso garantiza una calidad constante del producto, mejora la producción y la eficiencia, y prolonga la vida útil de los equipos. El proceso de producción de baterías de litio se divide en tres fases: fase inicial, fase intermedia y fase final.Los procesos y equipos correspondientes son:1. Proceso front-endLa parte frontal es la etapa de fabricación de la pieza polar, que incluye principalmente los procesos de agitación, recubrimiento, laminado, corte y formación de orejas polares. Los equipos correspondientes incluyen una recubridora, una prensa de rodillos, una cortadora, una máquina para fabricar comprimidos, etc.2. Proceso de mitad de camino:El extremo medio es el proceso de ensamblaje de la batería, que incluye principalmente bobinado, laminación, descascarillado, inyección de electrolito y otros procesos, y el equipo correspondiente es la máquina bobinadora, la máquina laminadora, etc.3. Proceso back-end: La parte trasera es el proceso electroquímico, que incluye principalmente la formación de celdas de batería, la división de capacidad, los procesos de prueba y ensamblaje de la batería, y el equipo correspondiente es el gabinete de formación, el gabinete de división de capacidad y la máquina de soldadura mecánica, etc.El proceso de fabricación de baterías es fundamental para la fabricación de baterías y está relacionado con la calidad de toda la línea de producción. La calidad de la pieza polar de la batería depende de la calidad del equipo de fabricación de baterías. Actualmente, la máquina de temperatura de moldes, el enfriador, la máquina integrada de calentamiento y enfriamiento, el enfriador de aceite y otros equipos de Hengde controlan con precisión la temperatura de los siguientes equipos en el proceso de producción de baterías de litio:Producción de electrodos para baterías de iones de litio;Maquinaria de calandrado;Maquinaria de recubrimiento;Línea de producción de prensado de rodillos;Máquina cortadora de prensa de rodillos integrada;Mezclador PD + Sistema de alimentación;Secador rotatorio de doble cono al vacío;Secador mezclador de reja de arado;Otros sistemas de control térmico personalizados. Con la confianza de los líderes de la industriaCon una amplia experiencia en control de temperatura y sólidas capacidades de personalización, HENGDE se enorgullece de ser un proveedor de confianza para muchos de los 10 principales fabricantes de baterías de litio de China, entre ellos: CATL, BYD, CALB, Gotion High-Tech, LG Energy Solution, Sunwoda, EVE Energy, Farasis Energy, Rept Battero Energy y otros. Nos comprometemos a apoyar a la industria global de nuevas energías con soluciones de control de temperatura de alta precisión, fiables y eficientes. SoluciónUn caso notable es el de un cliente japonés que anteriormente utilizaba una marca local para la producción de material para baterías de litio. Debido a la creciente presión de los costos, optaron por una reconocida marca china, pero se encontraron con problemas persistentes de fugas de aceite, causados por la falta de experiencia del proveedor en aplicaciones de baterías de litio. En busca de una mejor solución, recurrieron a HENGDE. Identificamos rápidamente el problema y les proporcionamos una solución a medida, resolviéndolo sin grandes cambios en el equipo ni tiempos de inactividad. Como resultado, el cliente tomó la decisión estratégica de estandarizar todos los controladores de temperatura de molde y las unidades integradas de calentamiento y enfriamiento de su línea de producción de prensado de rodillos y su máquina integrada de corte de prensa de rodillos con equipos HENGDE. Hasta la fecha, nuestros sistemas siguen respaldando su producción de baterías de alta precisión con un rendimiento estable y confiable. El cliente comentó: «En la industria de las baterías de litio, los controladores de temperatura de molde y las unidades integradas de calentamiento y enfriamiento de HENGDE son, sin lugar a dudas, la marca número uno de China».Controlador de temperatura del moldeMáquina integrada de calefacción y refrigeraciónEnfriador industrialEnfriador de aceite industrial